在數字化與智能制造浪潮席卷全球的今天,傳統制造業的邊界正被不斷打破與重塑。運動品牌巨頭Adidas在3D打印定制化運動鞋領域的規模化生產取得顯著進展,其幕后重要的技術推手之一,正是全球工業自動化與數字化領域的領導者——西門子。西門子憑借其全面的工程管理服務與數字化企業解決方案,為Adidas這一創新制造模式的落地提供了堅實的技術基石與流程保障。

挑戰:從概念到規模化生產的鴻溝

Adidas早先推出的3D打印中底運動鞋(如Futurecraft系列),以其卓越的個性化性能與設計驚艷市場。將這種前沿的、近乎手工藝的定制化原型技術,轉化為穩定、高效、可批量復制的工業化生產線,面臨著巨大挑戰。這些挑戰包括:如何確保成千上萬個基于掃描數據生成的獨特3D模型都能被準確、快速地轉換為打印指令?如何將3D打印設備、后處理單元與傳統的鞋類裝配線無縫集成,實現生產流程的協同與優化?如何在高度定制化的生產中,依然保持嚴格的質量控制、追溯性與成本效益?解決這些問題,遠非僅靠先進的3D打印機本身所能完成,它需要一套貫穿產品設計、生產規劃、工程實施、生產線集成與運維的全局性數字化管理系統。

西門子工程管理服務的核心角色

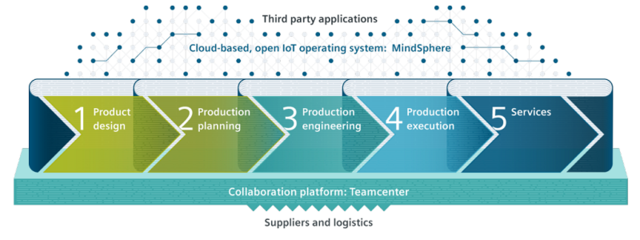

西門子在此項目中提供的并非單一的產品,而是一整套覆蓋全生命周期的工程管理服務與數字化平臺。其核心價值體現在以下幾個層面:

- 數字化雙胞胎與虛擬調試:西門子利用其Tecnomatix等數字化制造解決方案,為Adidas的3D打印鞋生產線創建了完整的“數字化雙胞胎”。這意味著在實際投入物理設備和建設廠房之前,整個生產流程——從數據導入、模型處理、打印隊列管理、到后處理和裝配——都在虛擬環境中進行了建模、仿真與優化。工程師可以提前發現并解決潛在的工藝沖突、瓶頸問題,極大降低了實際部署的風險、時間與成本。

- 集成自動化與生產執行系統(MES):西門子提供的自動化解決方案(如SIMATIC系列)與MES系統(如SIMATIC IT)扮演了“中樞神經”的角色。它們將分散的3D打印工作站、機械臂、傳送系統以及信息管理系統連接成一個有機整體。系統能夠自動接收和處理來自客戶端的個性化訂單數據,將其分解為具體的生產任務,并調度相應的打印設備與物料流,確保每一雙鞋的制造數據準確無誤地傳遞并執行,實現了“數據驅動生產”。

- 全流程的工程管理與集成服務:西門子的工程團隊承擔了從概念設計、系統集成、軟件部署到現場調試和人員培訓的全過程服務。他們深諳復雜制造系統的集成之道,確保來自不同供應商的設備(如3D打印機、機器人)能夠在統一的標準和協議下協同工作。這種端到端的工程管理能力,是保障項目從藍圖變為現實并穩定運行的關鍵。

深遠影響:塑造未來制造新范式

西門子助力Adidas實現的批量3D打印項目,其意義遠超生產一批高性能運動鞋本身。它成功驗證了大規模個性化定制(Mass Customization)這一未來制造模式的可行性。

- 對制造業:它展示了一條通過深度融合數字技術與先進制造工藝,實現柔性化、智能化生產的清晰路徑。這為汽車、航空、醫療等其他對復雜定制部件有需求的行業提供了寶貴借鑒。

- 對消費者:意味著更貼合個人生理特征與審美偏好的產品,以及更快的交付速度。

- 對可持續發展:3D打印的增材制造特性減少了材料浪費,本地化、按需生產的模式也有潛力降低物流碳排放。

Adidas批量3D打印運動鞋的成功,是頂尖品牌創新理念與頂尖工業技術提供商工程能力的一次完美聯姻。西門子通過其綜合性的工程管理服務與數字化企業套件,不僅幫助Adidas跨越了從原型到量產的鴻溝,更實質性地推動了制造業向更靈活、更智能、更個性化的未來演進。這標志著,在工業4.0的實踐中,軟件、數據與服務的價值正變得與硬件設備同等重要,甚至更為核心。